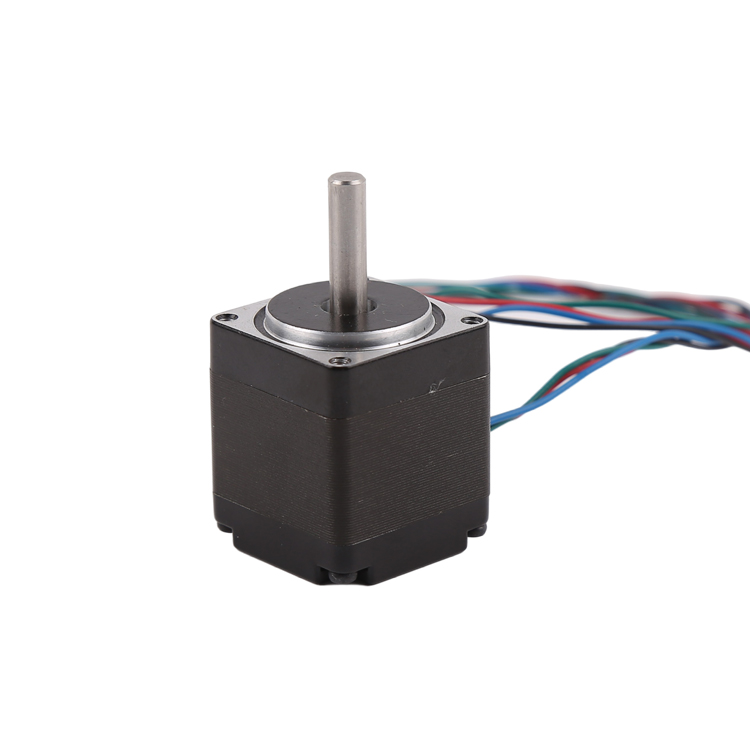

När du ger dig in i ett spännande projekt – oavsett om det handlar om att bygga en exakt och felfri CNC-maskin för skrivbordet eller en smidigt rörlig robotarm – är det ofta nyckeln till framgång att välja rätt kärnkraftkomponenter. Bland många utförandekomponenter har mikrostegmotorer blivit det föredragna valet för tillverkare, ingenjörer och tillverkare tack vare deras exakta öppna-loop-styrning, utmärkta momenthållning och relativt låga kostnad.

Men inför en mängd olika modeller och komplexa parametrar, hur väljer man den mest lämpliga mikrostegmotorn för sin robot eller CNC-maskin? Att välja fel alternativ kan resultera i undermålig noggrannhet, otillräcklig effekt eller till och med projektmisslyckande. Den här guiden kommer att fungera som din ultimata urvalsmanual och ta dig steg för steg för att klargöra alla viktiga faktorer och fatta kloka beslut.

Steg 1: Förstå kärnkraven – den grundläggande skillnaden mellan robotar och CNC

Innan du undersöker några parametrar måste du klargöra de viktigaste kraven för ditt tillämpningsscenario för motorn.

Robotprojekt (som robotarmar, mobila robotar):

Kärnkrav: dynamisk respons, vikt, storlek och effektivitet. Robotarnas leder kräver frekventa start- och stoppfunktioner, variabel hastighet och riktningsändringar, och motorns vikt påverkar direkt den totala belastningen och strömförbrukningen.

Viktiga indikatorer: Var mer uppmärksam på vridmomentkurvan (särskilt vridmoment vid medelhög till hög hastighet) och effekt/vikt-förhållandet.

CNC-maskiner (såsom 3-axliga gravyrmaskiner, laserskärmaskiner):

Kärnkrav: dragkraft, jämnhet, bibehållande av vridmoment och precision. CNC-maskiner behöver övervinna stort motstånd under skärning eller gravering, bibehålla jämn rörelse för att undvika vibrationer och positionera korrekt.

Viktiga indikatorer: Var mer uppmärksam på att bibehålla vridmomentet vid låga hastigheter, mikrostegsupplösning för att minska vibrationer och motorstyvhet.

Att förstå denna grundläggande skillnad är grunden för alla efterföljande urvalsbeslut.

Steg 2: Tolkning av de fem nyckelparametrarna för mikrostegmotorer

Här är fem kärnparametrar som du måste vara uppmärksam på i datamanualen.

1. Storlek och vridmoment – hörnstenen för styrka

Storlek (maskinens basnummer): vanligtvis uttryckt i millimeter (som NEMA 11, 17, 23). NEMA-standarden definierar motorernas installationsmått, inte deras prestanda. NEMA 17 är den mest populära storleken för stationära robotar och CNC, vilket ger en bra balans mellan storlek och vridmoment. Den mindre NEMA 11/14 är lämplig för robotkopplingar med lätt belastning; den större NEMA 23 är lämplig för stora CNC-verktygsmaskiner.

Bibehåll vridmomentet: Enheten är N · cm eller Oz · tum. Detta är det maximala vridmomentet som motorn kan generera när den är påslagen men inte roterar. Detta är den viktigaste indikatorn för att mäta en motors styrka. För CNC-maskiner behöver du tillräckligt med hållmoment för att motstå skärkrafter; för robotar är det nödvändigt att beräkna det maximala vridmomentet som krävs för lederna.

Hur uppskattar man det erforderliga vridmomentet?

För CNC-maskiner är en grov tumregel att ett vridmoment som kan ge minst 20–30 N (cirka 2–3 kilogram) axialkraft krävs. Detta måste omvandlas genom skruvens stigning och verkningsgrad. För robotar krävs komplexa dynamiska beräkningar baserade på armlängd, lastvikt och acceleration. Se till att lämna en momentmarginal på 30–50 % för att hantera osäkra faktorer som friktion och tröghet.

2.Stegvinkel och precision – stegets själ

Stegvinkel: till exempel 1,8 ° eller 0,9 °. En 1,8 ° motor roterar en gång var 200:e steg, medan en 0,9 ° motor kräver 400 steg. Ju mindre stegvinkel, desto högre är motorns inneboende noggrannhet. En 0,9 ° motor är vanligtvis smidigare vid låga hastigheter.

3. Ström och spänning – Matchning av drivkretsar

Fasström: Enheten är ampere (A). Detta är den maximala märkströmmen som varje faslindning i motorn tål. Denna parameter avgör direkt vilken drivenhet du ska välja. Drivenhetens utströmskapacitet måste matchas med motorn.

Spänning: Motorer är vanligtvis klassade för sin märkspänning, men den faktiska driftspänningen kan vara mycket högre än detta (bestäms av föraren). Högre spänning bidrar till att förbättra motorns höghastighetsprestanda.

4. Induktans och höghastighetsprestanda – viktiga faktorer som lätt förbises

Induktans är en nyckelfaktor som påverkar en motors högvarvtalsvridmoment. Motorer med låg induktans kan etablera ström snabbare, vilket resulterar i bättre prestanda vid höga hastigheter. Om robotens leder behöver rotera snabbt, eller om din CNC-maskin vill öka matningshastigheten, bör du prioritera att välja modeller med låg induktans.

5. Axeltyp och utgående ledningsmetod – detaljer om mekanisk anslutning

Axeltyper: optisk axel, enkel platt axel, dubbel platt axel, kugghjulsaxel. D-typ trimning (enkel platt axel) är den vanligaste och kan effektivt förhindra att kopplingen glider.

Utgående metod: direkt utgående eller instickskabel. Insticksmetoden (t.ex. 4-polig eller 6-polig flygmotor) är bekväm för installation och underhåll, och är ett mer professionellt val.

Steg 3: En oumbärlig partner – hur man väljer en stegmotordrivare

Motorn i sig kan inte fungera och måste kopplas ihop med en stegmotordrivare. Drivmotorns kvalitet avgör direkt systemets slutliga prestanda.

Mikrosteg: Dela upp ett helt steg i flera mikrosteg (t.ex. 16, 32, 256 mikrosteg). Mikrostegningens huvudfunktion är att göra motorrörelsen extremt jämn, vilket kraftigt minskar vibrationer och buller, vilket är avgörande för ytkvaliteten hos CNC-maskiner.

Nuvarande kontroll: Utmärkta drivdon har automatisk halvströmsfunktion. Minskar strömmen automatiskt när motorn står stilla, vilket minskar värmeutveckling och energiförbrukning.

Vanliga drivrutinschips/moduler:

Ingångsnivå: A4988 - Låg kostnad, lämplig för enkla robotprojekt.

Vanligt val: TMC2208/TMC2209 – Stöder tyst körning (StealthShop-läge), går extremt tyst, är ett utmärkt val för CNC-maskiner och erbjuder mer avancerade styrfunktioner.

Hög prestanda: DRV8825/TB6600 – ger stöd för högre ström och spänning, lämplig för applikationer som kräver högre vridmoment.

Komma ihåg: En bra förare kan maximera motorns potential.

Steg 4: Praktisk urvalsprocess och vanliga missuppfattningar

Fyra stegs urvalsmetod:

Definiera last: Definiera tydligt den maximala vikten, den erforderliga accelerationen och den hastighet som din maskin behöver för att röra sig.

Beräkna vridmoment: Använd en online-momentkalkylator eller en mekanisk formel för att uppskatta det erforderliga vridmomentet.

Preliminärt urval av motorer: Välj 2–3 kandidatmodeller baserat på vridmoment- och storlekskrav och jämför deras moment- och hastighetskurvor.

Matchförare: Välj lämplig drivmodul och strömförsörjning baserat på motorns fasström och de funktioner som krävs (t.ex. mute, hög subdivision).

Vanliga missuppfattningar (guide för att undvika gropar):

Missuppfattning 1: Ju högre vridmoment, desto bättre. För högt vridmoment innebär större motorer, tyngre vikt och högre strömförbrukning, vilket är särskilt skadligt för robotens leder.

Missuppfattning 2:Fokusera endast på att bibehålla vridmomentet och ignorera vridmomentet vid höga varvtal. Motorn har ett högt vridmoment vid låga varvtal, men när varvtalet ökar minskar vridmomentet. Var noga med att kontrollera momentkurvan.

Missuppfattning 3: Otillräcklig strömförsörjning. Strömförsörjningen är systemets energikälla. En svag strömförsörjning kan inte driva motorn att prestera med sin fulla potential. Strömförsörjningens spänning bör vara minst mittpunkten av drivenhetens märkspänning, och strömkapaciteten bör vara större än 60 % av summan av alla motorfasströmmar.

Steg 5: Avancerade överväganden – När behöver vi överväga slutna system?

Traditionella stegmotorer styrs med öppen slinga, och om belastningen är för stor och gör att motorn "tappar steg", kan styrenheten inte vara medveten om det. Detta är en allvarlig brist för applikationer som kräver 100 % tillförlitlighet, såsom kommersiell CNC-bearbetning.

Den slutna stegmotorn har en integrerad kodare i motorns bakre ände, som kan övervaka positionen i realtid och korrigera fel. Den kombinerar fördelarna med högt vridmoment för stegmotorer och tillförlitlighet för servomotorer. Om ditt projekt:

Ingen risk för avvikelse är tillåten.

Det är nödvändigt att utnyttja motorns maximala prestanda fullt ut (sluten slinga kan ge högre hastigheter).

Den används för kommersiella produkter.

Så det är värt att investera i ett slutet stegsystem.

Slutsats

Att välja rätt mikrostegmotor för din robot eller CNC-maskin är en systemutveckling som kräver omfattande överväganden av mekaniska, elektriska och styrda aspekter. Det finns ingen "bästa" motor, bara den "mest lämpliga" motorn.

För att sammanfatta kärnpunkterna, med utgångspunkt i tillämpningsscenariot, prioriterar robotar dynamisk prestanda och vikt, medan CNC-maskiner prioriterar statiskt vridmoment och stabilitet. Ta ett starkt grepp om nyckelparametrarna vridmoment, ström och induktans, och utrusta den med en utmärkt drivkrets och tillräcklig strömförsörjning. Genom vägledningen i den här artikeln hoppas jag att du med säkerhet kan göra det perfekta valet för ditt nästa stora projekt, och säkerställer att dina skapelser fungerar korrekt, kraftfullt och tillförlitligt.

Publiceringstid: 25 sep-2025